DLP® es una tecnología de proyección de luz.

La impresión 3D DLP se utiliza para crear piezas de alta precisión con superficies lisas, utilizando materiales de alto rendimiento que añaden propiedades funcionales a las piezas producidas.

Esto hace que la tecnología sea muy adecuada para la producción de piezas finales, siendo una excelente alternativa al moldeo por inyección en fabricaciones de bajo volumen.

Introducción al Procesamiento Digital de Luz (DLP)

DLP es un método digital de proyección de luz, lo que significa que controla individualmente los píxeles en pantalla: color, brillo y contraste. En esencia, DLP utiliza un dispositivo de microespejos digitales (DMD) para reflejar la luz en los píxeles deseados.

Desarrollado por primera vez por Texas Instruments en 1987, un DMD está compuesto por miles de espejos microscópicos. Diez años después, Digital Projection utilizó esta tecnología para crear el primer proyector DLP.

El proyector puede controlar cada espejo de forma individual para reflejar la luz hacia la pantalla o alejarla (hacia un disipador de luz). Además, los espejos pueden girar rápidamente entre “encendido” y “apagado” para reducir el brillo efectivo del color (o escala de grises).

Uso de DLP en la impresión 3D

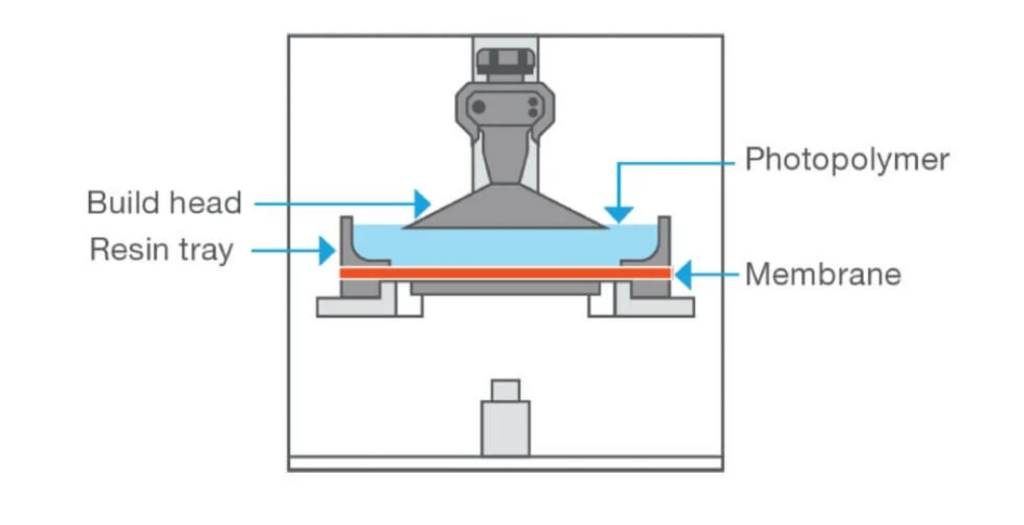

En las impresoras DLP, el proyector DLP es solo uno de los componentes (aunque esencial) dentro de una máquina de impresión 3D más compleja. Las impresoras 3D DLP tienen cuatro componentes principale:

- Cubeta de resina

- Plataforma de construcción

- Fuente de luz DLP

- Membrana o mecanismo de separación

Así es como estos elementos interactúan para imprimir una pieza en 3D:

- La cubeta contiene una resina fotopolimérica, es decir, un tipo de plástico que se endurece al exponerse a la luz.

- Una membrana flexible en la parte inferior de la cubeta (bajo la plataforma de construcción) se expande hacia abajo, permitiendo que una delgada capa de resina fluya.

- El proyector DLP endurece una capa completa de la pieza de una sola vez, proyectando una imagen de esa capa sobre la superficie de la resina en la cubeta.

4. La membrana se contrae hacia arriba para unirse a la plataforma de construcción, y se cura una delgada capa de resina entre la membrana y la plataforma.

5. La plataforma de construcción se eleva ligeramente (esto define la resolución en el eje Z) para permitir que fluya más resina por debajo.

6. Los pasos 2 a 5 se repiten para cada capa hasta completar la pieza.

¿Dónde encaja DLP en el mundo de la manufactura aditiva?

La manufactura aditiva (AM) puede clasificarse de varias formas, pero quizás la más sencilla es empezar por el tipo de material utilizado. Simplificando mucho, estas son las principales categorías de materiales:

- Metal

- Plásticos/polímeros

- Termoplásticos

- Termoestables, también llamados fotopolímeros

Todos los tipos de plástico pasan de un estado más fluido o moldeable a su estado “final”. La principal diferencia entre termoplásticos y termoestables es si ese cambio es reversible.

Los termoplásticos pueden endurecerse o moldearse y luego volver a su estado original; es un proceso completamente reversible.

En cambio, los termoestables –como su nombre lo indica– quedan fijados permanentemente. Una vez que el plástico se cura, ya no puede volver a su estado original.

Otra forma de entenderlo es observando qué pasa cuando se aplica calor al plástico ya curado:

- Los termoplásticos se derriten (y pueden volver a endurecerse si es necesario)

- Los termoestables se queman (y no regresan a su estado moldeable original)

Cada tecnología de manufactura aditiva suele trabajar con solo una categoría de material.

Ventajas de la impresión 3D DLP

Cada método de manufactura aditiva tiene sus ventajas y desventajas, y DLP no es la excepción. Dicho esto, DLP podría ser la tecnología más equilibrada. Con la mayoría de las tecnologías AM, suele haber una clara compensación entre estética y rendimiento.

Por ejemplo, el modelado por deposición fundida (FDM) destaca en cuanto a resistencia, rendimiento y durabilidad. Sin embargo, su precisión y acabado superficial no son suficientes para ciertas piezas de uso final.

PolyJet, por otro lado, ofrece un acabado superficial, textura y color verdaderamente de primer nivel.

Sin embargo, la mayoría de los materiales PolyJet no resisten bien el paso del tiempo. Cada una de estas tecnologías (y otras) es excelente para aplicaciones específicas y deben usarse en esos contextos.

DLP, en cambio, combina una muy buena calidad de pieza con materiales funcionales y bajo costo por unidad.

Otras ventajas incluyen:

- Alta velocidad – Gracias a que el proyector DLP cura cada capa de forma instantánea.

- Excelente precisión y repetibilidad

- Alta resolución y tolerancias en el acabado superficial

- Versatilidad de materiales – DLP puede imprimir una amplia gama de materiales funcionales: uso general, resistentes, elastómeros y resistentes al calor.

- Piezas isotrópicas, es decir, con propiedades uniformes en los ejes X, Y y Z.

DLP vs. SLA vs. LCD: ¿Cuál es la diferencia?

Veamos más de cerca la fotopolimerización en cubeta y sus distintas variantes.

Estereolitografía (SL o SLA)

SLA comparte muchas características con DLP:

- Ambas trabajan con materiales de resina fotopolimérica

- La fotopolimerización en cubeta es la tecnología base

- Una fuente de luz UV cura la resina para crear una pieza impresa en 3D

Las principales diferencias están en el tipo de fuente UV y la dirección de impresión:

- SLA utiliza un láser UV junto con espejos galvanométricos para dirigir la luz UV a cada punto específico que necesita endurecerse. Aunque el láser puede escanear muy rápido, no alcanza la velocidad de DLP (o LCD), que proyectan toda la imagen de la capa de una sola vez.

- SLA imprime “de arriba hacia abajo”, es decir, el láser incide en la superficie superior de la resina. Después de completar cada capa, la plataforma de construcción baja ligeramente y comienza la siguiente. Esta forma de imprimir es más intuitiva y elimina la necesidad de un mecanismo especial de membrana. En su lugar, una cuchilla móvil vuelve a cubrir cada capa para asegurar que la resina cubra uniformemente la superficie de impresión.

- SLA utiliza longitudes de onda UV diferentes: DLP opera a 385 nm, mientras que SLA trabaja con una longitud de onda de 355 nm. (Ver la comparación de longitudes de onda más abajo para más detalles).

Impresión 3D LCD (mSLA)

LCD está aún más estrechamente relacionado con la impresión 3D DLP. En este caso, ambas tecnologías utilizan una imagen proyectada para curar cada capa a la vez, y ambas exponen la resina fotopolimérica desde la parte inferior. Aquí están las diferencias entre las dos:

Mientras que DLP usa un proyector con DMD (espejos microscópicos) para reflejar luz UV sobre la resina fotopolimérica, LCD usa una matriz de LEDs UV que están parcialmente enmascarados por una pantalla LCD para determinar qué puntos deben ser curados. Por esta razón, LCD a veces se llama impresión 3D SLA enmascarada (mSLA). DLP es una tecnología de AM más madura y está basada en componentes que son más confiables y duraderos, aunque más caros. También proporciona una irradiancia más alta que LCD, lo que significa que puede manejar una mayor variedad de materiales. LCD es susceptible al sangrado de píxeles y al desgaste desigual de la fuente de luz, por lo que generalmente se ve más en impresoras 3D para aficionados, ya que pueden sacrificar algo de repetibilidad y precisión a cambio de un costo más bajo.

Aplicaciones de la impresión 3D DLP

DLP se utiliza en una variedad de aplicaciones de manufactura aditiva. El denominador común es cualquier caso que requiera tanto alta precisión y exactitud en las piezas, como un acabado superficial fino, además del uso de materiales de alto rendimiento (como materiales resistentes, rígidos, elásticos o que soportan altas temperaturas). Aquí algunos ejemplos donde la impresión 3D DLP destaca:

Prototipos funcionales

Puedes usar DLP para imprimir prototipos altamente sofisticados que se vean, se sientan y funcionen como el producto final.

Dispositivos y accesorios de sujeción (jigs & fixtures)

DLP permite imprimir herramientas para brazos robóticos y ayudas de producción que requieran propiedades mecánicas o funcionales con alta precisión y/o buen acabado superficial. En particular, la velocidad y el bajo costo por pieza hacen que esta sea una aplicación ideal para la impresión 3D DLP.

Piezas industriales de uso final

Cuando se trata de piezas industriales finales, la pregunta suele ser sobre la cantidad. La producción en masa generalmente se realiza mediante moldeo por inyección, ya que es más rentable. Sin embargo, por debajo de cierto volumen (dependiendo de la geometría), la manufactura aditiva se vuelve más eficiente, logrando un menor costo por pieza. DLP permite crear series de producción de bajo volumen y alta variedad, como conectores, sellos u otras piezas con especificaciones mecánicas o funcionales.

Otras aplicaciones de herramentales

La impresión 3D DLP también puede utilizarse para fabricar moldes, incluso insertos de molde rígidos, duraderos y resistentes a altas temperaturas.

Materiales utilizados en la impresión 3D DLP

DLP puede imprimir en 3D utilizando materiales con una variedad de propiedades.

Su fuente de luz UV de 385 nm es ideal para curar una amplia gama de resinas. El denominador común de todos los materiales compatibles es que deben ser fotopolímeros. (Recuerda que todo el proceso de impresión DLP se basa en curar resina con luz).

Los fotopolímeros utilizados en DLP pueden agruparse en las siguientes categorías funcionales:

- Uso general

- Resistentes (tough)

- Elastómeros

- Resistentes al calor

- Médicos

- Otros / uso especial

Los materiales resistentes a altas temperaturas tienden a ser más frágiles, mientras que los materiales más elásticos o resistentes tienden a tener menor tolerancia al calor. Esto debe tenerse en cuenta al elegir el material más adecuado para tu aplicación.

Materiales DLP de uso general

Estos materiales son los «todoterreno» de la impresión 3D con DLP. Ofrecen los siguientes beneficios:

- Buenas propiedades generales

- Fáciles de usar al imprimir y procesar

- Aptos para una amplia variedad de aplicaciones

Materiales DLP resistentes (Tough)

Materiales resistentes (Tough)

Los materiales resistentes pueden soportar impactos o movimientos repetitivos. Aunque su elasticidad puede variar, generalmente comparten una alta resistencia al impacto. Los materiales DLP resistentes pueden clasificarse según el tipo de termoplástico que imitan, por ejemplo:

- ABS

- Polipropileno modificado contra impactos

Elastómeros para impresión 3D DLP

Estos materiales imitan al caucho en varias formas, y se utilizan en aplicaciones como:

- Sellos y empaques

- Amortiguación de vibraciones

- Caucho “resorteado” (flexible)

Los fotopolímeros elastoméricos se cuantifican mediante:

- Dureza Shore (valores más altos indican materiales más duros)

- Resistencia al desgarro

- Elongación a la rotura

En términos generales, los materiales con menor dureza Shore pueden estirarse más (mayor elongación a la rotura). Los elastómeros más duros pueden utilizarse para prototipos funcionales en forma y ajuste, mientras que los más suaves son más comunes en sellos y empaques.

Materiales DLP resistentes al calor

Estos son materiales DLP que pueden soportar una exposición prolongada al calor, lo cual normalmente se mide mediante la temperatura de deflexión térmica (HDT). También pueden estar certificados para resistir fuego, humo y toxicidad (FST). Los materiales resistentes al calor tienden además a resistir bien la humedad, lo que les da una mejor estabilidad dimensional a largo plazo.

Ten en cuenta que los materiales de alta temperatura suelen ser más frágiles que otras categorías. Por lo tanto, no se recomienda usarlos en aplicaciones que involucren esfuerzo repetido, impacto o riesgo de caída.

Materiales médicos para impresión 3D DLP

La alta precisión y el acabado superficial suave hacen que DLP sea ideal para imprimir dispositivos médicos, utilizando materiales especiales de grado médico que han sido certificados conforme a los requisitos y estándares regulatorios correspondientes.

Materiales DLP para usos especiales

Las categorías generales anteriores cubren muchas aplicaciones. Sin embargo, para casos que requieren propiedades especializadas (por ejemplo, protección ESD o retardancia al fuego), pueden usarse materiales especiales. Estos materiales 3D se pueden clasificar según el termoplástico tradicional que reemplazan, por ejemplo:

- Nylon 6/12

- PBT (polibutileno tereftalato)

- Materiales ESD

- Silicato de aluminio

- ABS (acrilonitrilo butadieno estireno)

- Polipropileno

- TPU (poliuretano termoplástico)

Diseño para impresión 3D DLP

El diseño para manufactura aditiva (DfAM) parte de la idea de que la impresión 3D no comienza con la impresora, sino con el diseño de la pieza. Actualmente, el diseño suele realizarse considerando las limitaciones de los métodos de producción tradicionales. Pero como estamos hablando de un método de fabricación completamente diferente, el diseño de la pieza no debe estar limitado por restricciones irrelevantes. DfAM te permite aprovechar todo el potencial de la manufactura aditiva.

¿Por qué diseñar para manufactura aditiva?

Cuando usas manufactura aditiva para piezas finales, es fundamental diseñar específicamente para esta tecnología, si quieres aprovechar realmente sus beneficios. Un buen diseño DfAM puede ayudarte a mejorar la calidad, funcionalidad y productividad, reduciendo los costos generales y ampliando el número de aplicaciones viables. Además, al diseñar para aditivo, muchas veces puedes consolidar varias piezas en una sola parte integrada, lo que reduce la mano de obra de ensamblaje y los problemas de calidad asociados con procesos manuales de alta precisión.

Cómo diseñar para manufactura aditiva

Diseño eficiente para manufactura aditiva: Estrategias y pasos clave

1 – Considera la pieza y su aplicación:

- ¿Existe un material AM adecuado para esta aplicación?

- ¿Cabe dentro del volumen de impresión de la máquina?

- ¿Hay características o paredes más pequeñas de 200 μm (0.2 mm)?

- ¿Hay voladizos?

- ¿Se necesitan soportes en superficies críticas?

- ¿Hay áreas donde la resina no pueda escapar?

2 – Elige un material AM:

- Rígido

- Resistente (tough)

- Alta temperatura

- Elastómero

- Propósito especial

- Etc.

3 – Considera la orientación de la pieza durante la impresión:

La altura (eje Z) es el principal factor en el tiempo de impresión.

La orientación de la pieza también puede afectar la calidad superficial:

- La mejor superficie será una superficie plana impresa directamente paralela a la plataforma de construcción. Obviamente, esto limita bastante la libertad de diseño.

- La segunda mejor calidad superficial se logra con una parte curva o plana que esté en ángulo respecto a la base (no una superficie plana perpendicular). La mayoría de las superficies de la mayoría de las piezas caerán en esta categoría.

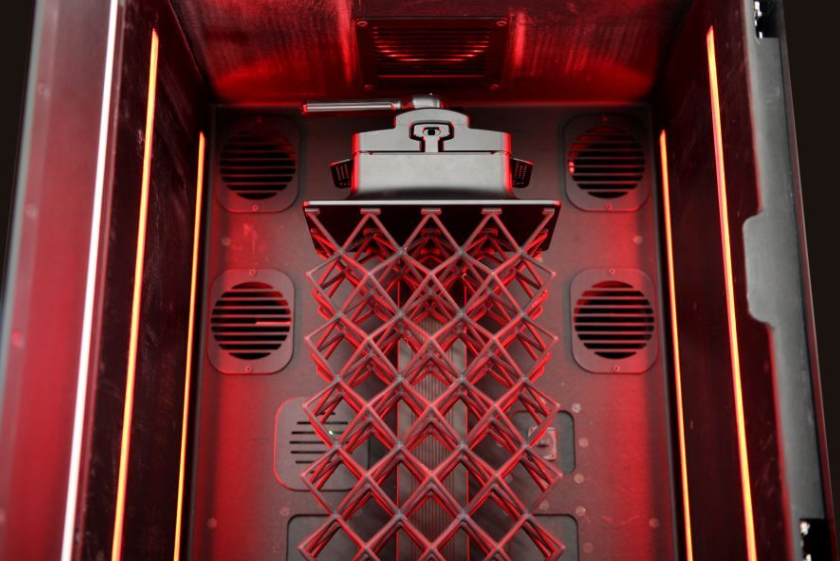

- La orientación más complicada es una superficie plana perpendicular a la plataforma, ya que se notarán líneas de capa sutiles en la dirección Z. Esto puede reducirse usando una impresora (como la Origin® Two) con una estructura de plataforma rígida que mantenga el eje Z estable y uniforme.

Paso 4 – Considera los requerimientos de soporte:

- ¿La pieza necesitará soportes?

- ¿Cuál será la estrategia de soporte?

- ¿Habrá soportes en superficies críticas?

- ¿Qué tan altos serán los soportes? Los soportes más altos deben ser más gruesos.

- Los materiales con baja resistencia en verde (antes del curado final) necesitan más soportes.

Paso 5 – Limpieza y curado posterior:

- Es importante considerar el proceso de limpieza al diseñar tu pieza.

- Las resinas viscosas, como los elastómeros, son más difíciles de limpiar que las resinas menos viscosas, como los materiales rígidos.

- Las estructuras tipo celosía muy densas también pueden ser difíciles y lentas de limpiar.

No existe una solución mágica o única que funcione para todos los problemas. Pero en el mundo de la impresión 3D, DLP podría ser lo más cercano a eso. Ofrece una combinación única de materiales de alto rendimiento, confiabilidad y estética.

Para más información sobre nuestra impresora DLP Origin Two, haz clic aquí.